APC技术在化学机械研磨工艺中的应用

摘要

关键词

机械化学研磨;研磨;工艺

正文

锗是一种成本相对较高的原材料,传统的研磨和抛光技术不仅浪费原材料,效率低,而且加工质量不稳定。将高速研磨加工技术与锗片的研磨技术结合起来,用一些稀土氧化物如氧化铈、氧化锆等,按一定的比例与金刚石微粉和粘结剂混合后制成丸片,再将丸片粘结到铸铁盘上制成高速机械化学研磨盘,实现了对锗片的高速机械化学研磨; 并以粗糙度为主要考察目标,对研磨压力和主轴转速等工艺参数影响锗片加工效果的情况进行了分析。

一、化学机械研磨(CMP)的发展历程

CMP化学机械研磨。IBM 提出的, 指的是把硅晶圆放在高速旋转的Pad(研磨垫)上, 在Slurry(研磨液)和对Wafer (晶圆)施加一定压力的Head(头)的共同作用下, 除去晶圆表面之凹凸不平, 达到平坦化的目的。平坦化方法有回蚀法、薄膜法和成长法等。从平坦化面积来分, 平坦化方法又分为局部平坦化和整体平坦化。随着半导体制造技术的对高集成度与微缩化的不断追求, 在目前尖端的半导体科技中, CMP 已经成为众所瞩目的关键制程。虽然化学机械研磨到现在, 但不论是在原始硅晶圆的抛光、IC 绝缘层与金属层的形成、记忆体的电容制作, 还是新一代的镶嵌法和SOI的相关应用上, 化学机械研磨(CMP)不仅是目前最直接最有效的平坦化方法,也是突破下一代半导体元件制造瓶颈不可或缺的利器。

二、APC 控制化学机械研磨(CMP)工艺的方法

整个超大型集成电路制造趋势可以用“微细化”的追求一言以蔽之。将组成集成电路的电晶体及金属布线等不断的微细化, 不只是追求集成度的增加, 连带也要求更快的元件运作速度。

CMP 日常检测中有个重要指标:移除率(RR :Remove Rate), 即单位时间内在研磨头(head)和化学液的共同作用下晶圆(Wafer)表面薄膜层厚度的变化值。根据各个制程的不同, 晶圆表面镀的物质不同, 来到CMP 进行研磨的晶圆依据制程不同各层需要研磨掉的厚度不同, 每层的厚度都是精确到十的负十次方, 所以研磨的时间必须非常精确合理。

三、锗片机械化学研磨加工工艺参数的选择策略

1、原理。将参杂了氧化铈、氧化锆的金刚石微粉与粘结剂混合后的散粒磨料固结起来制成丸片,然后将其固结在磨盘上制成高速机械化学研磨盘,并将其装夹在高速研磨机主轴上。工件在加工时用熔化的沥青粘结在压盖上,通过气压浮动压头压在磨盘上,并与磨盘的旋转中心有一定的偏心,这样在主轴带动磨盘转动时就能利用锗片与磨盘之间的摩擦力带动工件运动,从而实现磨盘与工件间的相对运动,在压力的作用下就能达到对锗片研磨加工的目的。

2、锗片研磨工艺参数的实验

实验在高速平面研磨机上进行,机床转速范围为150~750r /min,功率为3.5kW; 研磨盘磨粒分别为w40、w28、w7和纳米化学盘; 实验所用锗片( 工件) 直径为50mm,厚度为1.5mm,n 型,( 100) 晶面; 检测设备为6JA12 干涉测量显微镜和WYKO 测量仪。

磨料粒度和研磨压力对工件表面粗糙度的影响,在主轴转速设定为750r /min,研磨时间设定为80s 的条件下,用不同粒度的磨片对四种磨盘在不同的研磨压力下进行研磨实验,并对研磨后的工件表面粗糙度进行检测可以看出,研磨压力的变化对工件表面粗糙度的影响不大,而研磨丸片的粒度对工件表面粗糙度的影响比较明显,粒度越小,研磨后工件的表面粗糙度数值越小,也就是研磨效果越好。

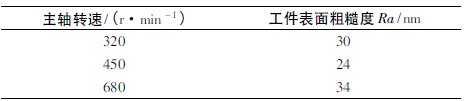

主轴转速对工件表面粗糙度的影响,在研磨压力设定为0. 06MPa,研磨时间设定为80s 的条件下,考虑到上面实验的结果,因此研磨盘单独考虑主轴转速对工件表面粗糙度的影响。分别选取320、450 和680r /min 的转速,在磨盘的作用下主轴转速对工件表面粗糙度的影响,其结果如表所示。

由表可知,不同的主轴转速对工件表面粗糙度的影响是不同的,它既不是转速越高越好,也不是转速越低越好,而是有一个最佳转速,这个现象可以从研磨轨迹方程中得到解释。从研磨轨迹方程中可知,主轴的转速是决定研磨轨迹的分布状态的因素之一,只有某一个转速能够使研磨轨迹分布均匀、合理,而只有研磨轨迹分布均匀、合理才能使工件研磨后的表面粗糙度数值最小,这个转速就是工件研磨时的最佳转速。

3、研磨压力的控制策略。从实验结果可以看出,锗片在研磨时材料的去除率和研磨压力之间存在一定的线性关系,去除率随着研磨压力的增大而增大。研磨压力从0.02MPa增加到0.10MPa,研磨去除率基本满足普林斯顿方程,这是因为,研磨压力的增加,磨粒作用于基片表面引起的裂纹及变形增加,同时含有氧化铈等稀土物质的磨盘在光洁的锗表面作用时,会产生一层软的表面层,即由摩擦热产生的塑性流动而形成的软化层。磨盘和工件的相对摩擦运动,在研磨压力的作用下,不断暴露出新鲜的具有高能量的晶格缺陷,易于粘合锗胶凝层,然后被除去,导致材料去除速度加快。当研磨压力达到0.07MPa 时,锗片表面开始出现裂纹,表面划痕比较严重。综合考虑锗片研磨的效率和研磨质量,在粗研磨、半精研磨、精研磨时应依次选用的研磨压力范围分别为: 0.04 ~ 0.05 MPa、0.03~0.04MPa、0.05 ~0.06MPa。

4、主轴转速的控制策略。研磨速度实验时,将时间量引入工件的变形中,它主要影响工件表面在研磨加工中的变形速度,对工件表面粗糙度也有一定影响,高速研磨过程中,摩擦产生的热量能够加快锗片材料的去除,使加工效率得到提高,当转速为680r /min 时,磨盘磨损比较严重,导致工件在自转时产生振动,被加工锗片的表面质量不高,所以根据实验的结果,主轴转速应选择在450r /min左右。

5、磨料成分的选择策略。含有氧化铈的磨料丸片在研磨锗片时,磨料的成分主要影响研磨加工的效率,显而易见,磨料中含有的氧化铈越多,化学反应的速率越高,材料的去除率越高,研磨的效率也就越高。但是,这种化学反应是在一定的主轴转速和研磨压力下才能进行的,只有当化学作用和机械作用达到平衡时,才能加工出完美的抛光表面。氧化铈的含量太低,化学作用不明显,氧化铈的含量过高,产生的氧化物来不及去除,容易在工件表面产生划痕。根据实验的结果,主轴转速为450r /min,研磨压力为0. 05MPa 的条件下,氧化铈的体积比为5% 时加工效果较好。

对锗片进行高速机械化学研磨时,研磨压力是研磨工艺中的一个重要工艺参数。研磨压力与工件材料的去除率成正比,但被加工工件的裂纹随着研磨压力的增加而增加。因此应对不同阶段选取不同的研磨压力。

参考文献:

[1] 张兴德,赵秀丽,程玉峰. 锗在红外技术上的应用和发展趋势[J]. 稀有金属,2013( 6) 2.

[2] 刘建河,杨建东. 用图形变换法研究行星机构双面研磨轨迹[J]. 长春理工大学学报,2012 ( 02).

...